电解电容在两轮电动车控制器中的应用评估报告

日期:2026-01-29 | 人气:43

1 引言

两轮电动车作为重要的短途交通工具,已渗透到即时配送、共享出行、消费者通勤等多个领域,全国保有量已超过3亿辆。控制器作为两轮电动车的"控制大脑",主要负责电机的启动、运行、进退、速度、停止等运作,其性能直接决定了整车的可靠性与使用寿命。在控制器的关键部件中,电解电容器因其独特的储能和滤波特性,扮演着不可或缺的角色。特别是在"新国标"政策推动行业规范化、智能化发展的背景下,对电解电容器的性能要求日益提高。本报告将全面评估电解电容在两轮电动车中的应用现状、技术挑战、创新解决方案及未来发展趋势。

2 电解电容在电动车控制器中的核心功能

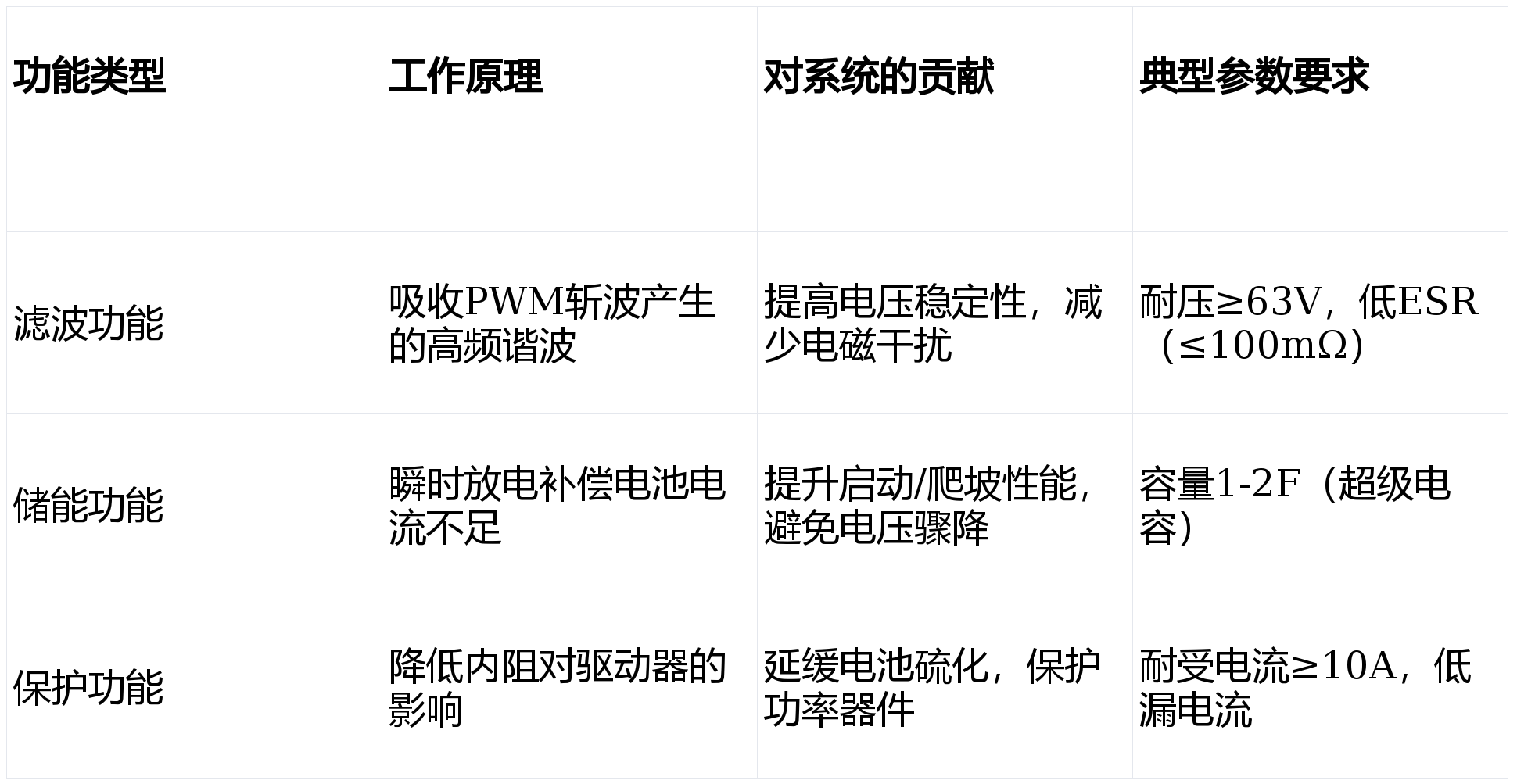

电解电容在电动车控制器中主要承担着滤波、储能和保护三大核心功能,直接影响控制器的稳定性和整车性能。

表:电解电容在48V电动车系统中的功能对比

放大看

3 性能要求与评估标准

两轮电动车工况复杂(颠簸、温变等),对电解电容的性能提出了严苛要求。评估需涵盖电气性能、环境适应性和寿命三大维度。

3.1 电气性能标准

3.2 环境适应性与寿命测试

电动车控制器环境恶劣(温度-20℃至85℃),要求电解电容具备宽温工作能力。测试包括:

寿命测试常采用加速老化法,如在最大工作温度下施加纹波电流,监测容量C、漏电流IL、损耗角tanδ等参数的衰减曲线,推算出实际使用寿命。

4 技术挑战与解决方案

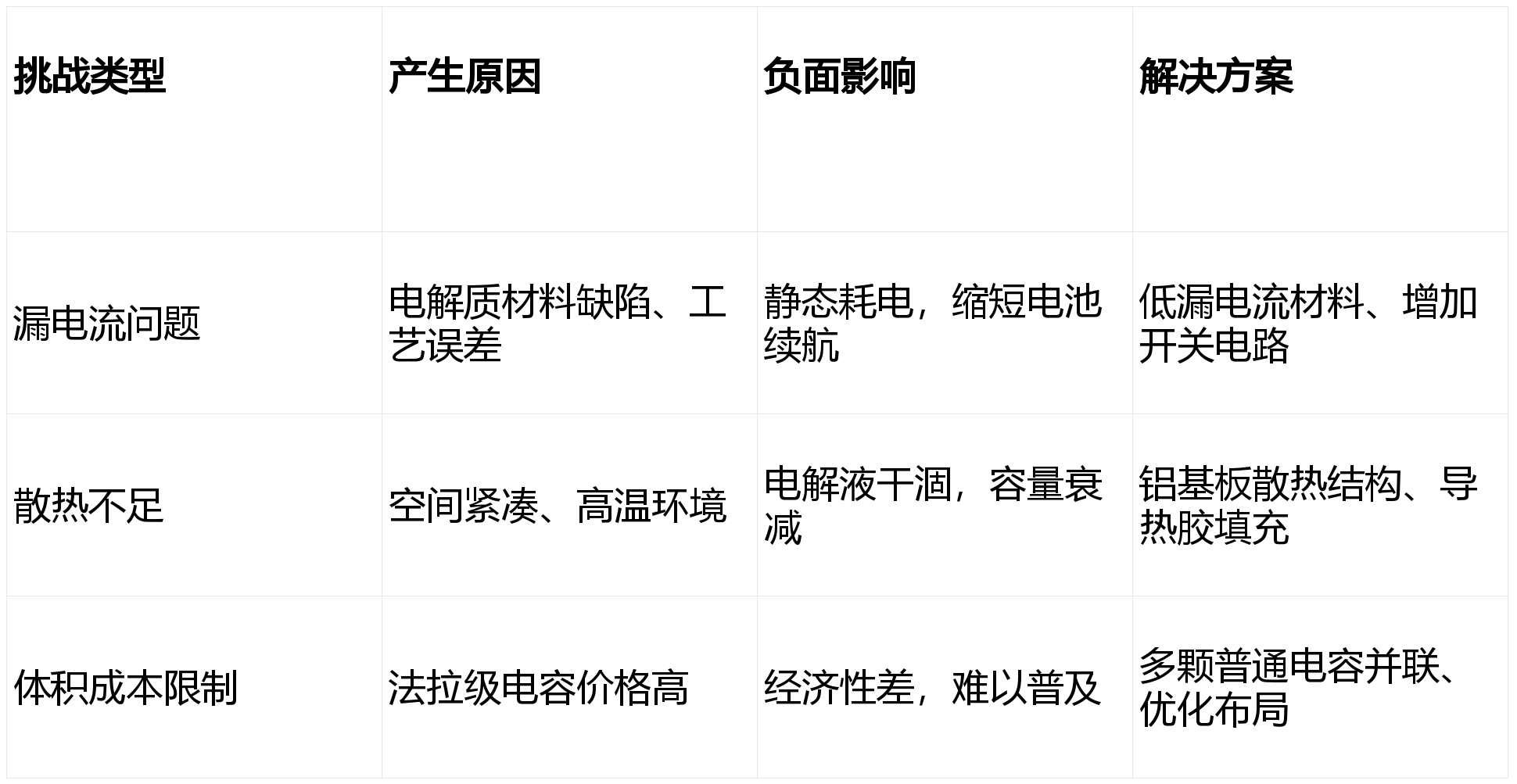

尽管加装电容理论上可提升性能,但实际应用面临多项挑战,需从设计、工艺层面解决。

表:电解电容常见技术挑战与解决方案

放大看

5 创新技术与发展趋势

为应对上述挑战,电解电容技术在材料、结构和系统集成方面持续创新。

5.1 新型制备工艺

专为电动车控制器开发的铝电解电容,通过改进正极箔钉接工艺(钉花厚度≤42μm、阻抗<0.5mΩ)和采用高闪火电压电解液(≥370V),使其承受电流能力提高2倍(瞬时电流≥10A)。这类产品经1000次循环测试后无明显失效,显著提升控制器在爬坡、重载下的可靠性。

5.2 集成化与智能化发展

"新国标"推动下,电动车智能化需求激增(如OTA升级、远程控制)。电容需与BMS(电池管理系统)和VCU(整车控制器)协同,实现更精细的能量管理。例如,配合MCU芯片的UART/CAN接口,电容工作状态可实时监控,异常时主动告警。上游厂商如兆易创新推出的GD32系列MCU,已支持电容与智能仪表、电池组间的协议互连,为能量动态分配提供基础。

5.3 结构创新

传统的直插式电解电容在铝基板上安装困难,易与金属铝导电。新型安装结构采用支撑导电片和绝缘柱固定管脚,既增强机械强度,又避免短路风险。这种设计兼容不同型号电容,减小整体体积,提升散热效率。

6 可靠性评估方法

为确保电解电容在电动车应用中的长期可靠性,需采用多维度评估方法:

这些评估方法相结合,可全面评估电解电容在实际使用条件下的可靠性,为产品优化提供数据支持。

7 结论与展望

电解电容在两轮电动车控制器中作用显著但受限明显。其核心价值在于优化瞬时电流响应,提升启动/爬坡性能,并辅助滤波稳压。然而,电容本身不产生能量,且存在漏电、散热等固有缺陷。因此,外加电容的性价比高度依赖于电容质量、车型工况及控制策略。

未来发展趋势将围绕高可靠性、低ESR、小体积方向。一方面,新材料(如聚合物电解质)和新工艺(如超细钉接)将持续突破电流耐受极限;另一方面,智能化集成将促使电容从"被动元件"转向"能量管理主动节点",与BMS、MCU协同实现更精细的动态调节。对于整车厂商,选择符合车载标准(抗振动、宽温域)的优质电容,并优化散热布局,方能真正发挥电解电容的性能优势,提升两轮电动车在"新国标"时代的竞争力。

综上所述,电解电容在两轮电动车中的应用评估需综合考虑技术性能、经济性和可靠性因素,通过技术创新和系统优化,持续提升整车性能和使用体验。